立式旋轉熱解氣化焚燒爐系列

一、系統介紹

焚燒系統組成:

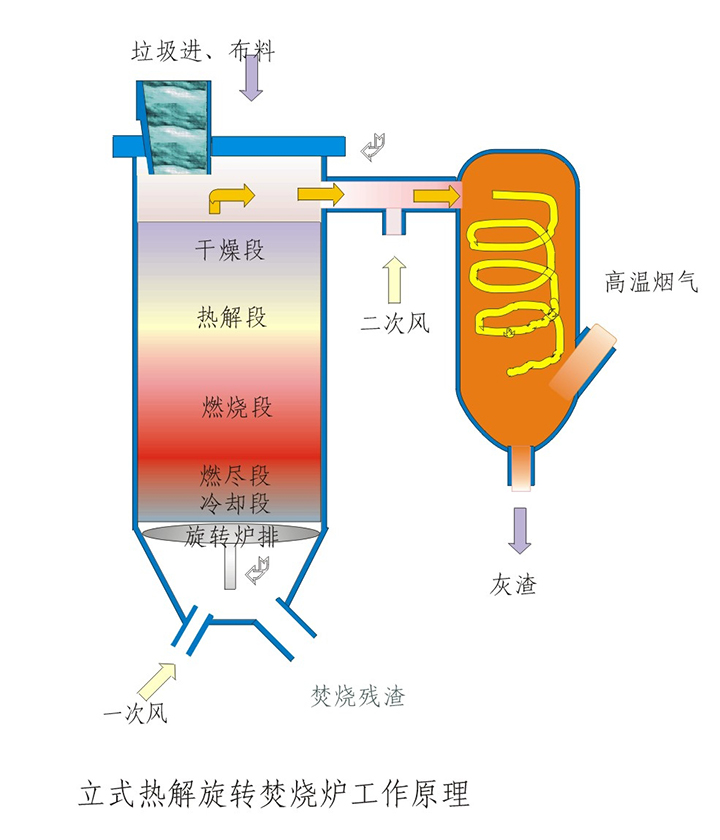

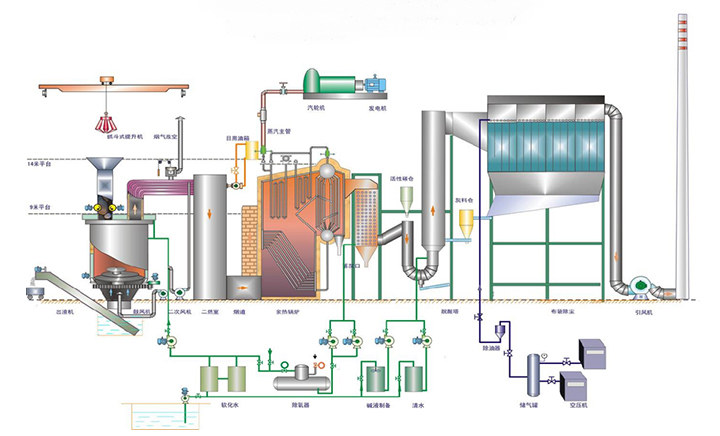

立式旋轉熱解氣化焚燒系統由熱解氣化爐和熱解氣體燃燒室、 余熱利用系統、煙氣凈化系統、煙氣排放系統、控制系統等組成 。

熱解氣化爐由料倉及雙輥加料裝置、 水封爐蓋裝置、 旋轉爐體、 旋轉爐排、 除渣機等部件構成。

熱解氣體燃燒室(二燃室)由爐體、助燃燃燒器等部件構成。爐體上設置煙氣進口、二次風入口,燃燒器噴火口、煙氣出口、沉積飛灰清理門和檢測孔以及觀火孔等。

燃燒機理

熱解氣化:熱解氣化是指利用大分子有機物的熱不穩定性,控制反應環境內空氣供應量在理論空氣量之下、保持一定溫度范圍內使垃圾吸熱,垃圾中的大分子有機化合物裂解成小分子量物質的物理化學反應過程。熱解后的殘留物進行高溫燃燒從而達到大量減容、無害化目的;熱解氣化產生的混合煙氣進行富氧燃燒。

反應條件

1、吸熱

2、欠(無)氧

3、溫度400-650oC

生成物

1、氣體:氫,甲烷,一氧化碳,CO2,氣體熱值約26000KJ/m3

2、液體:液態焦油,油的化合物(醋酸、丙酮、復合碳氫化合物),液體熱值約20000KJ/m3

3、固體:碳

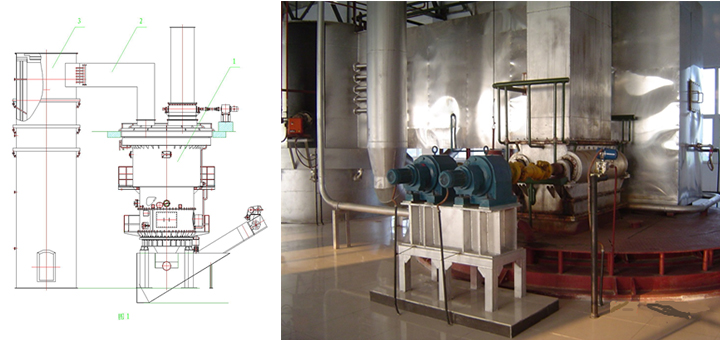

熱解氣化爐部分業績圖

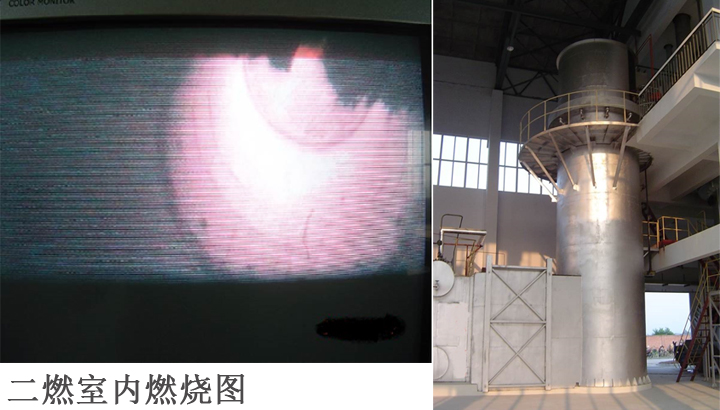

熱解氣體燃燒室(二燃室)

二、設備工藝流程

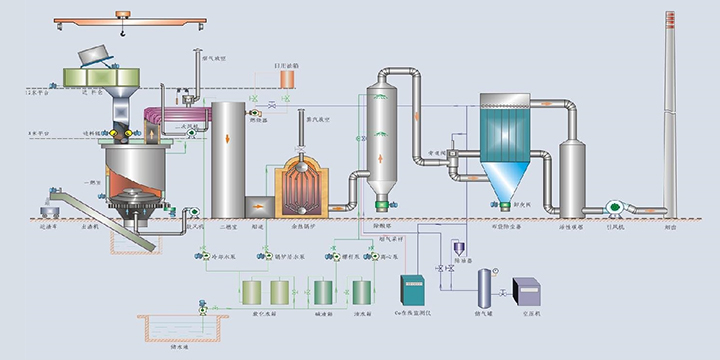

醫療焚燒系統工藝流程

固體廢棄物焚燒發電工藝流程圖

三、設備和系統技術性能

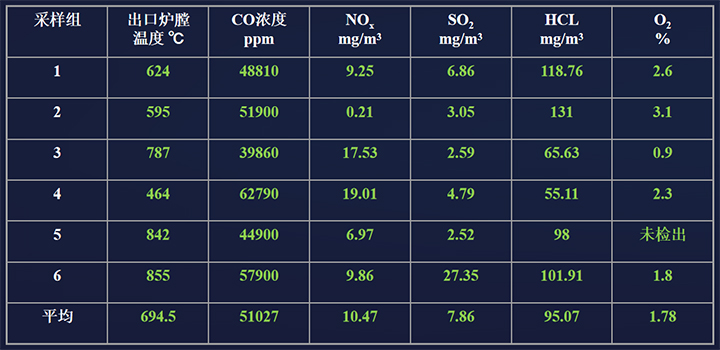

1,熱解氣化爐煙氣成分運行測試數據

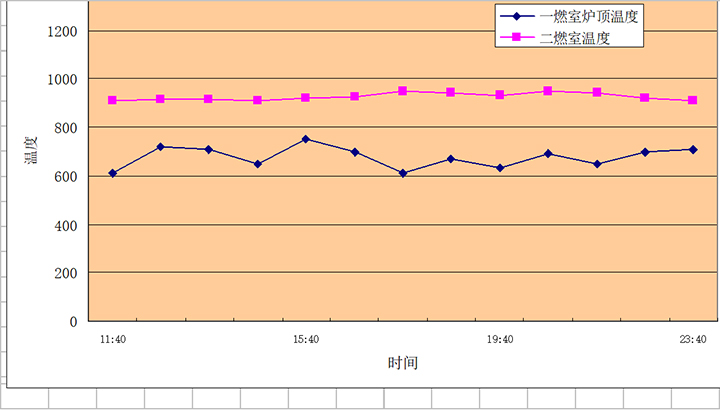

2,燃燒溫度

3,焚燒殘渣熱灼減量和重金屬浸出率

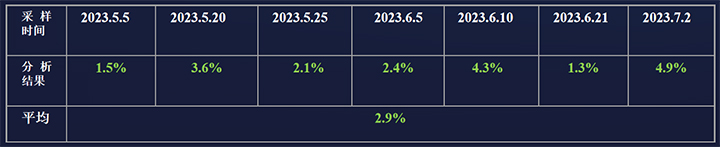

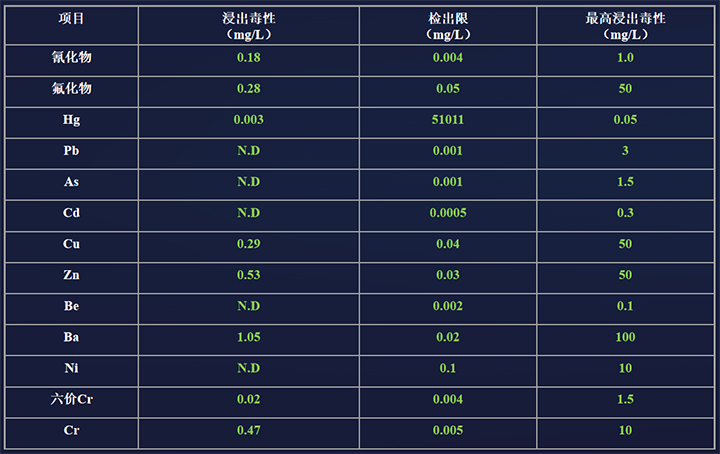

由于垃圾在熱解氣化處理過程中,熱量相對比較集中,因此,殘渣不但熱灼減量平均為2.9%,低于5%,而且重金屬熔出率低于國家標準,成為了一種安全無毒性的可利用的建筑材料。

焚燒渣熱灼減率測試數據

焚燒殘渣重金屬浸出率測試數據

4,焚燒煙氣處理結果及分析

下表為國家環境分析測試中心的煙氣測試報告與GB18484-2000《生活垃圾焚燒污染控制標準》規定的排放限值對照:

5,輔助燃料消耗量

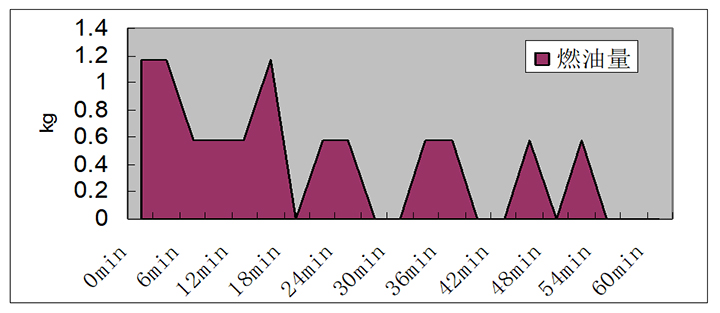

下熱解爐只有在初次點火時需加入輔助燃料。二次燃燒室一般也只在剛開爐時加入輔助燃料,正常運行時均不需消耗輔助燃料。開爐時統計燃油耗量約為23.26kg。

開爐啟動時輔助燃油耗量曲線圖

6,焚燒爐熱效率:>72%

焚燒爐熱效率分析:

殘渣灼減量低,因此可燃物燃盡程度高;

排渣溫度低(接近常溫),幾乎沒有帶走熱量;

水封結構漏風系數小;

二次燃燒過剩空氣小;

爐體保溫效果好。

7,運行參數的一些結論

焚燒污染排放控制項目均達標。由于煙氣中原始的塵含量極低(低于 3000mg/m3,是流化床爐型的1/20,爐排爐的1/5-1/10),煙塵凈化系統負荷降低,很容易實現達標,也大大降低運行維護成本。

焚燒處理量在現有工藝條件下單爐已達每日150-200T的處理能力。

由于系統確保了穩定的煙氣量和較高的煙氣溫度,余熱鍋爐產汽量及蒸汽參數相對穩定,可靠地實現了垃圾的資源化處理。

焚燒后的殘渣熱灼減量和浸出毒性試驗均達標。經過高溫燒結的殘渣極易制作建材,實現了垃圾的百分之百減量效果。

焚燒爐熱效率高于72%,資源化效果好。

四、技術特點

設備制造成本、運行成本相對較低:

※一燃室爐排工藝設計避開了高溫火區,且結構部分體積較小,制造成本費用低于機械爐排爐。

※一燃室要求爐壓低,因而鼓風功率小。

※煙氣中原始的塵含量極低,抑制了二惡英的產生,同時對余熱鍋爐的管道的沖刷磨損大大降低,布袋式除塵器的負荷降低,使用壽命延長。

※系統密封性好,引風機功率消耗大大降低。

二噁英的良好抑制:

※一燃室的還原性工況和極少的煙塵量抑制了含Cu2+、C等二惡英生成促媒的粉塵生成;

※熱解后殘留物進入燃燒段燃燒,燃燒溫度達到1100~1300℃;二次風切向進入二燃室,煙氣停留時間超過2.0秒,焚燒溫度達到850~1150℃,可以有效破壞已生成的二惡英類物質。

二噁英的良好抑制:

※一燃室爐排工藝設計避開了高溫火區,且結構部分體積較小,制造成本費用低于機械爐排爐。

※一燃室要求爐壓低,因而鼓風功率小。

※煙氣中原始的塵含量極低,抑制了二惡英的產生,同時對余熱鍋爐的管道的沖刷磨損大大降低,布袋式除塵器的負荷降低,使用壽命延長。

※系統密封性好,引風機功率消耗大大降低。